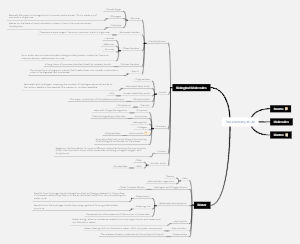

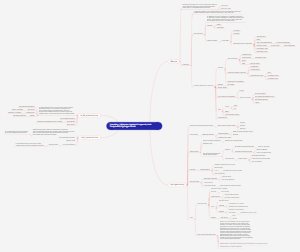

MindMap Gallery CÁC PHƯƠNG PHÁP XỬ LÍ CÁC CHẤT Ô NHIỄM - Methods of treatment of contacts

- 144

- 1

CÁC PHƯƠNG PHÁP XỬ LÍ CÁC CHẤT Ô NHIỄM - Methods of treatment of contacts

This is a chemistry mind map to explain treatment of contacts. Use EdrawMind to create your mind map easily.

Edited at 2021-12-23 14:08:39CÁC PHƯƠNG PHÁP XỬ LÍ CÁC CHẤT Ô NHIỄM - Methods of treatment of contacts

- Recommended to you

- Outline

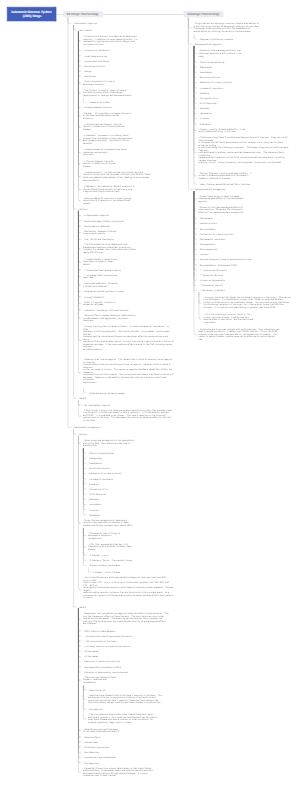

CÁC PHƯƠNG PHÁP XỬ LÍ CÁC CHẤT Ô NHIỄM

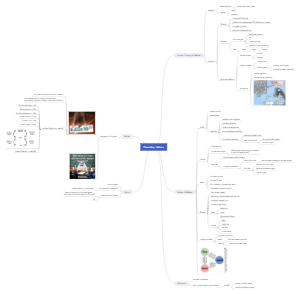

MÙI

Ngưng tụ

- Dưới áp suất nhất định mọi chất khí đều có nhiệt độ ngưng tụ tương ứng của chúng. Nếu làm lạnh khí thải đến dưới nhiệt độ ấy thì chất khí, hơi cần khử sẽ ngưng tụ thành dịch tách ra khỏi khối khí thải và được thu hồi bằng phương pháp phân ly trọng lực. - Phương pháp ngưng tụ có thể áp dụng để khử mọi loại hơi, khí độc hại nói chung trong đó có cả những chất mùi. Phương pháp ngưng tụ chỉ áp dụng cho những trường hợp thật cần thiết khi các yếu tố kinh tế kỹ thuật cho phép đối với những chất có nhiệt độ ngưng tụ không quá thấp.

Hấp thụ

- Dùng nước để hấp thụ khí độc hại nói chung và khử khí có mùi là biện pháp đơn giản, ít tốn kém. (Tuy nhiên, như đã giới thiệu ở các chương về xử lý khí SO2, amonine v.v.., độ hòa tan của các chất khi cần khử trong nước ở điều kiện bình thường không cao => Do đó hiệu quả của quá trình hấp thụ bằng nước là khá thấp, nhất là đối với những chất có mùi).

Thiêu đốt

- Khử mùi bằng phương pháp thiêu đốt được áp dụng rộng rãi khi trong khí thải có chứa các chất hữu cơ có mùi với nồng độ cao. Có thể đốt trực tiếp hoặc đốt có xúc tác. •Đốt trực tiếp: cần đảm bảo nhiệt độ trong phạm vi 600-800°C và dùng khí đốt thiên nhiên để đốt. •Đốt có xúc tác: nhiệt độ cần duy trì ở mức 250-450°C.

Ngụy trang mùi

- “Ngụy trang“ mùi là biện pháp dùng chất có mùi mạnh và dễ chịu để che lấp, lấn át mùi khó chịu. - Các yêu cầu khi chọn chất pha trộn: •Không đọc hại. •Không gây cháy nổ. •Không gây phản ứng hóa học với các chất có mặt trong khí thải nói chung và chất có mùi khó chịu nói riêng. •Chất pha trộn cần có độ bốc hơi nhanh và mùi của có giữ được bền trong môi trường không khí. - Trong công nghiệp chất pha trộn mùi thường có dạng chất lỏng và được phun vào nơi có mùi hôi hám hoặc phun trực tiếp vào ống khói, ống thải khí.

Hấp phụ

- Dùng than hoạt tính hoặc các chất hấp phụ khác như silicagel, alumogel v.v... để khử mùi là phương pháp đơn giản, thuận tiện và cho hiệu quả khử cao đối với nhiều loại chất có mùi khác nhau. Đặc biệt là than hoạt tính được sử dụng rất phổ biến cho những trường hợp khác nhau sau đây: 1) Khử mùi đối với khí thải trước khi xả ra bầu khí quyển. 2) Khử mùi đối với không khí ngoài trời trong các hệ thống thông gió thổi vào để cấp không khí trong sạch theo yêu cầu vệ sinh cho gian phòng, phân xưởng sản xuất. Trường hợp này thường gặp khi công trình nằm gần khu vực công nghiệp có tỏa mùi độc hại.

Than hoạt tính

- Ưu điểm: Hoạt động tốt giúp loại bỏ mùi trực tiếp hoặc khử mùi rồi đẩy ra ngoài để loại bỏ tạp chất, khử mùi hiệu quả nhờ những lỗ li ti có trong cấu trúc than. - Nhược điểm: Than hoạt tính cần được thay thế định kỳ khoảng từ 6 tháng đến 1 năm và mức chi phí cho mỗi lần mua than hoạt tính tương đối cao. Đồng thời nếu được đặt trong môi trường không khí ẩm thấp quá lớn thì hiệu năng lọc không khí của than sẽ bị giảm đi đáng kể.

H2S

Na2CO3

- Quá trình xử lý khí H2S bằng Na2CO3 được dựa trên cơ sở các phản ứng sau: H2S + Na2CO3 -> NaHS + NaHCO3 - Tiếp theo là phản ứng thu hồi lưu huỳnh có sự tham gia của natri vanadat NaCO3 2NaHS + H2S + 4NaVO3 + ½ O2 -> Na2V4O9 + 4NaOH + 3S - Tháp hấp thụ bão hào hỗn hợp dòng khí thải thu hồi Na2CO3. Ở giai đoạn sấy khô giúp thu hồi lưu huỳnh nguyên chất. Nhờ ưu điểm ít tốn hoá chất mà phương pháp này dễ dàng thu hồi các hoá chất trong quá trình xảy ra phản ứng. Vì Na2CO3 có giá thành thấp nên được sử dụng rộng rãi hơn K2CO3, NaHCO3, KHCO3.

NaOH

- Cơ sở của phản ứng này là khí H2S kết hợp với NaOH theo phản ứng sau đây: H2S + 2NaOH -> Na2S + 2H2O Na2S + H2S -> 2NaHS Na2S + H2O -> NaHS + NaOH - Sử dụng xút đảm bảo xử lí H2S một cách triệt để, hệ thống xử lý đơn giản, lớp đệm trong thiết bị rửa khí có khả năng hạ nhiệt độ và lọc bụi ướt - Ngoài xút ra, người ta còn có thể dùng sữa vôi để thay thế. Lúc đó kết quả thu được của quá trình khử H2S, một cách tương tự như trường hợp dùng xút, là chất cặn nhão có chứa canxi sunfua, chất này cũng cần được xử lí trước khi thải ra ngoài.

Amoniac

- Sử dụng NH3 vào hỗn hợp khí để thúc đẩy NH3 phản ứng trực tiếp với H2S tạo thành amoni sunfua. Phương pháp này đơn giản, áp dụng rộng rãi. Đây là quá trình tuần hoàn 100% dung dịch hấp thụ. 2NH3 + H2S -> (NH4)2S

Than hoạt tính

- Phương pháp cho hiệu quả cao đó chính là sử dụng than hoạt tính hấp thụ H2S dựa vào sự kết hợp giữa hai quá trình hấp phụ và oxy hoá giải phóng lưu huỳnh và nước. Kích thước than hoạt tính càng nhỏ thì độ ngậm H2S của than càng lớn ( thường than có cỡ hạt 1-2mm). Khí thải cần phải sạch bụi để đưa nồng độ bụi xuống còn 2-3 mg/m3 khi đưa vào hệ thống. 2H2S + O2 -> 2H2O + 2S + + 222 kJ/mol 2(NH4)2S + 6S = 2(NH4)2S4

NOx

NH4CO3

Quá trình xử lý Amoni cacbonat (NH4)2CO3 trong tháp hấp thu đường kính 0.4m và cao 2.6m được đệm bằng khâu Rasching 25mm. Hiệu quả hấp thu đạt 65%. Hiệu quả hấp thụ còn được nâng cao đáng kể khi dùng các tấm nhựa polyvinyl gợn sóng làm lớp đệm trong trong tháp hấp thu (hiệu quả đạt 95.1%).

Hấp thụ

Để hấp thụ riêng khí NO khi không có O2 trong không khí, ta sử dụng các dung dịch FeSO4, FeCl2, Na2S2O3, NaHSO3. Phương trình phản ứng tạo thành phức diễn ra như sau: FeSO4 + NO → Fe(NO)SO4 FeCl2 + NO → Fe(NO)Cl2 2Na2S2O3 + 6NO → 3N2 + 2Na2SO4 + 2SO2 2NaHSO3 + 2NO → N2 + 2NaHSO4 2(NH2)2CO +6NO → 5N2 + 4H2O + 2CO2 Phương pháp này được dùng để xử lý khí NOx trong sản xuất acid nitric Ở nhiệt độ > 200oC thì NO liên kết với NH3 theo phản ứng: 4NH3 + 6NO → 5N2 + 6H2O Acid sunfuaric được dùng để hấp thụ khí NO2 và N2O3 H2SO4 + NO2 → HNSO5 + HNO3 2H2SO4 + N2O3 → 2HNSO5 + H2O

Silicagel, Than hoạt tính

- Khí thải có chứa 1-1.5% NOx có thể được xử lý bằng các chất hấp phụ như silicagel, alumogel, than hoạt tính,… Khi trong chất hấp phụ có chứa nito dioxit thì nó trở thành chất xúc tác để oxy hóa các oxit nito thành nito dioxit. Nito dioxit bị hấp phụ vào các chất nêu trên và có thể được tách ra khỏi chúng bằng cách nung nóng - Nhược điểm: Khả năng hấp phụ NOx của các chất rắn nêu trên rất thấp, do đó muốn đạt yêu cầu khử NOx một cách triệt để cần lắp đặt hệ thống với nhiều tầng hấp phụ nối tiếp nhau, dẫn đến tiêu hao nhiều năng lượng. Bụi trong khí thải làm giảm nhanh chóng khả năng hấp phụ của vật liệu, do đó khí thải trước khi đi vào hệ thống hấp phụ cần được lọc sạch tro bụi - Ưu điểm: Có khả năng thu hồi NO2 nồng độ cao để điều chế axit nitric phục vụ cho nhiều nhu cầu khác nhau trong công nghiệp

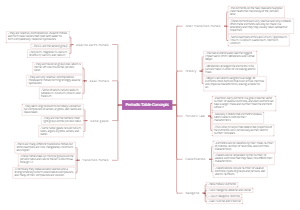

SO2

Hấp thụ bằng nước, chất hấp thụ hữu cơ

Hấp thụ bằng nước

Hệ thống xử lý khí SO2 bằng nước bao gồm 2 giai đoạn: •Hấp thụ khí thải chứa SO2 bằng cách phun nước vào trong dòng khí thài hoặc cho khí thải đi qua một lớp vật liệu đệm (vật liệu rỗng) có tưới nước – scrubơ. •Giải thoát khí SO2 ra khỏi chất hấp thụ để tái sử dụng nước sạch và thu hồi SO2 (nếu cần).

*Điều kiện: - Nhiệt độ của nước cấp vào hệ thống dùng để hấp thụ khí SO2 phải đủ THẤP. - Còn để tái sử dụng nước, giải thoát khí SO2 khỏi nước thì nhiệt độ của nước phải CAO. - Khi giải hấp thụ thì cần phải đun nóng một lượng nước rất lớn tức phải cần có một nguồn cấp nhiệt (hơi nước) công suất lớn. Đây là một khó khăn. - Ngoài ra, nếu muốn sử dụng lại nước cho quá trình hấp thụ thì nước đó phải được làm nguội xuống gần 10°C – tức phải cần đến nguồn cấp lạnh. Đây cũng là vấn đề không đơn giản và rất tốn kém.

Hấp thụ hữu cơ

Trường hợp khí thải chứa nhiều SO2 như trong công đoạn nấu quặng sunfua kim loại của công nghiệp luyện kim màu chẳng hạn, nồng độ SO2 trong khí thải có thể đạt 2 – 12%, người ta có thể xử lý khí SO2 bằng nước kết hợp với quá trình oxy hóa SO2 bằng chất xúc tác. •Giai đoạn thứ nhất: khí S02 kết hợp vãi oxy nhờ sự có mật của chất xúc tác vanađi (V) để biến thành anhiđrit sunfuric SO3. •Giai đoạn thứ hai là dùng nước tưới trong scrubơ dể anhiđrit sunfuric kết hợp với nước tạo thành axit sunfuric H2SO4.

*Điều kiện: -Trong giai đoạn thứ nhất, phản ứng oxy hóa khí SO2 có tỏa nhiệt và phản ứng xảy ra càng mạnh ở nhiệt độ càng thấp, do đó cần thực hiện quá trinh này qua nhiều tầng xúc tác, sau mỗi tầng đều được làm nguội.

Xử lý tai nguồn bằng CaCO3/CaO

- Phương pháp hấp thụ với dung dịch hấp thụ là Ca(OH)2. - Hiệu suất xử lý của quá trình có thể lên đến 85 – 90% trong việc loại bỏ SO2.

Quá trình

- Khí thải đi qua hệ thống xử lý- Tháp hấp thụ từ dưới lên, trong đó chất ô nhiễm như SO2 và bụi bẩn sẽ bị giữ lại, không khí sạch đi lên trên và thoát ra ngoài. – Dung dịch hấp thụ (thường là Ca(OH)2) được hệ thống ống dẫn, bơm tuần hoàn bơm lên phần trên thân trụ và được phun ra bởi hệ thống dàn phun sương, tưới đều dung dịch hấp thụ trong tháp. – Dòng khí đi từ dưới lên, dòng lỏng từ trên xuống và chúng tiếp xúc với nhau, khi đó quá trình hấp thụ được diễn ra, SO2 bị giữ lại trong dung dịch hấp thụ, không khí sạch thoát ra ngoài.

Phương trình

2SO2 + Ca(OH)2 → Ca(HSO3 )2 Ca(HSO3 )2 + Ca(OH)2 → 2CaSO3 + 2H2O – CaSO3 là chất rắn ít tan nên dễ dàng lắng xuống đáy tháp và được đem đi xử lý bằng cách chôn lấp. – Khí sạch ra ở đỉnh tháp được tách ẩm, sau đó được đưa ra ngoài môi trường.

Magie Oxit (MgO)

- SO2sẽ được hấp thụ bởi MgO để tạo thành tinh thể ngậm nước sunfit magiê. Ở thiết bị hấp thụ sẽ xảy ra các phản ứng sau: MgO + SO2→MgSO3 MgO + H2O → Mg(OH)2 MgSO3+ H_2 O + SO2→ Mg(HSO3 )2 Mg(OH)2 + Mg(HSO3 )2 →2MgSO3+ 2H2O - Do độ hòa tan của sunfit magiê trong nước là có giới hạn, nên lượng dư ở dạng MgSO3 .6H2O vàMgSO3.3H2O rơi xuống thành cặn lắng.

- Trong dung dịch hấp thụ, tỉ lệ rắn : lỏng trong huyền phù là 1:10. - Độ pH ở dung dịch hấp thụ đầu vào là 6.8-7.5; còn ở đầu ra là 5.5-6.0 Sunfat magiê được hình thành nhờ sự oxit hóa sunfit magiê. MgSO3 + O2→ MgSO4 - Việc hình thành MgSO4 không có lợi cho sự tái sinh MgO (nhiệt độ phân hủy MgSO4 là 1.200-11.300 oC). Do đó, ta cần hạn chế phản ứng này bằng cách giảm bớt thời gian tiếp xúc giữa 2 pha khí và pha lỏng hoặc dùng chất làm giảm tính oxi hóa. - Tái sinh Magiê sẽ được thực hiện trong lò nung ở to = 900oC và cho thêm than cốc . Khi nung như vậy thì khí SO2 thoát ra có nồng độ là 7-15%. Khí sẽ được làm nguội , tách bụi và sương mù axit sunfuric rồi đưa đi sản suất axit sunfuaric.

Kẽm Oxit (ZnO)

Ở phương pháp này, chất hấp thụ là kẽm. Phản ứng hấp thụ như sau: SO2 + ZnO + 2,5 H2O→ ZnSO3. + 2,5 H2O Và khi nồng độ SO2 lớn 2SO2 + ZnO + H2O →Zn(HSO3)2 Sunfit kẽm tạo thành không tan trong nước sẽ bị tách ra bằng xyclon ướt và sấy khô.Việc tái sinh ZnO được thực hiện bằng cách nung sunfit ở 350oC. ZnSO3.2,5 H2O→ SO2 + ZnO + 2,5H2O SO2 được sử dụng để tiếp tục chế biến còn ZnO sử dụng lại hấp thụ.

Ưu và nhược

Ưu điểm: Là quá trình phân ly kẽm sunfit ZnSO3 thành SO2 và ZnO xảy ra ở nhiệt độ thấp hơn đáng kể so với quá trình phân ly bằng nhiệt đối với MgSO3. Có khả năng xử kí khí cao ở nhiệt độ (200-250oC) Nhược điểm: Có khả năng hình thành sunfit kẽm (MgSO4) làm cho việc tái sinh ZnO bất lợi về kinh tế nên phải thường xuyên tách chung ra và bổ sung ZnO

Hấp phụ bằng than hoạt tính, oxit kiềm hóa, MnO2

Than hoạt tính

- Ưu điểm của mô hình xử lý Lưu huỳnh điôxit cho phép xử lý khí thải nhiệt độ cao trên 100 độ C, ngoài ra có thể thu được Axit sulfuric H₂SO₄. -Khí thải chứa SO2 được đưa qua scrubber venturi. Trong scrubber venturi được bố trí hệ thống vòi phin rửa khí, mục đích hạ nhiệt dòng khí, thu axit có kích thước hạt, giọt. Khí thải đưa qua tháp cyclone, tại đây bụi, tro và axit được tách khỏi dòng khí, rơi xuống bể chứa. -Khí thải tiếp tục đưa vào tháp hấp phụ than hoạt tính. Trong buồng hấp phụ, than hoạt tính được phun nước làm ẩm. Tại đây, các SO2 bị giữu lại trong lỗ chân lông than hoạt tính bị oxy hóa thành SO3, tiếp tục kết hợp với H2O để tạo thành Axit sunfuric H2SO4, được gom lại trong thùng chứa.

Oxit kiềm hóa

- Khí SO2 sẽ bị oxy hóa, sau đó tác dụng với các oxit kim loại để biến thành sunfat. Chất hấp phụ đã bão hòa được hoàn nguyên bằng khí trơ ở nhiệt độ khoảng 600-650oC. -Lượng chất hấp phụ lưu thông trong hệ thống khoảng 48-50 kg cho 1000 m3 khí thải cần xử lý với nồng độ ban đầu SO2 là 0.3%. Vận tốc chuyển động của khí trong tháp hấp phụ là 2-2.5 m/s. Hiệu quả khử SO2 trong khí thải đạt trên 90%.

MnO2

- Chất hấp phụ sử dụng là mangan oxit (Mn2O3) dạng hạt được làm khô trong không khí và trong chân không ở nhiệt độ 300-400oC. Quá trình mangan đòi hỏi tiêu thụ năng lượng tương đối lớn. - Chất hấp phụ thu được bằng cách dùng amoniac để xử lý mangan sunfat và sau đó là quá trình oxy hóa hydrat bằng oxy trong không khí và hơi nước. MnSO4 + 2 NH4OH => Mn(OH)2 + (NH4)2SO4 Mn(OH)2 + 0.5iO2 + n(n-1)H2O => MnO1+i. nH2O Trong đó: i= 0.5-0.8 và n= 0.1-1.0 - Vận tốc khí trong tháp hấp phụ khoảng 13 m/s. Lượng chất hấp phụ cần cấp cho 1m3 khí thải từ 150-250 gam. Mức độ khử SO2 theo quá trình đạt 98%.